アイエイアイ初となる無線化プロジェクト

我々の注力製品である、2点間移動に特化したコントローラー一体型のアクチュエーター「エレシリンダー」。このエレシリンダーに、動作条件や位置情報等を教えるティーチングなどを、もっと簡単に行いたいという要望があがりました。

そこで、これまでの有線から、無線化したタッチパネル式ティーチングボックスを開発することになりました。

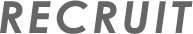

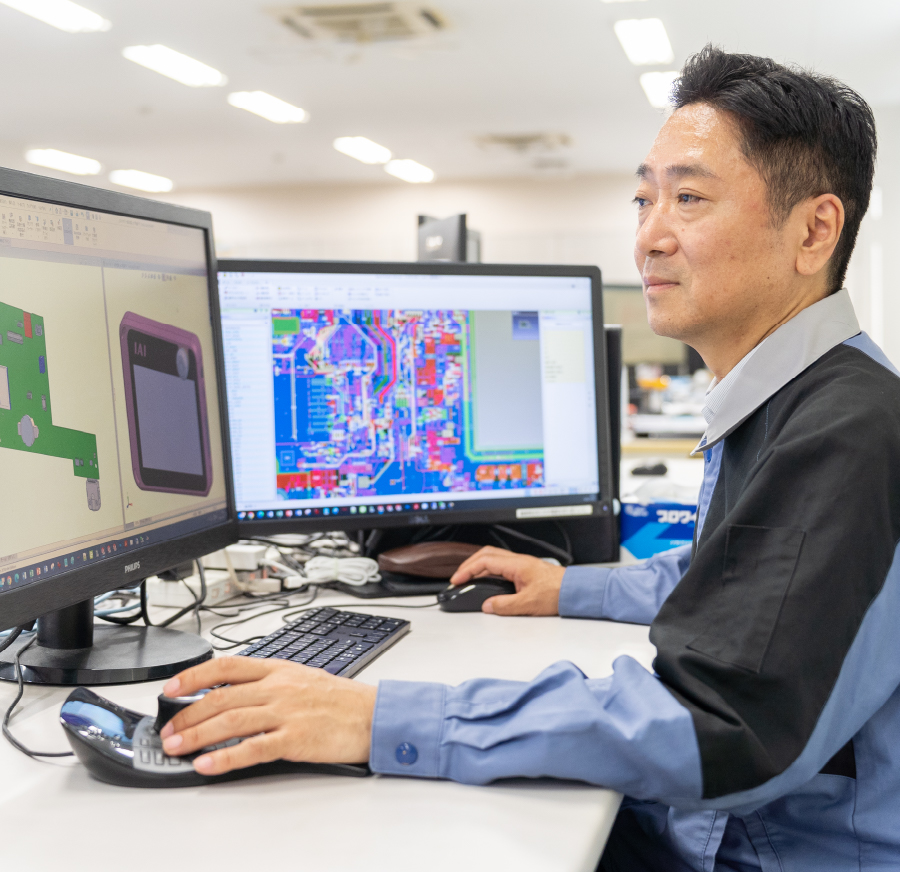

プロジェクトがスタートした2016年当時、アイエイアイが製造する産業用ロボットの無線化は未知の挑戦であり、業界内でもまだ珍しいものでした。私はハードウェア・ソフトウェア・無線開発3チームを率いるリーダーとして、計画の策定と実行管理、製品全体の仕様の策定、ハードウェア設計成果の評価とレビューなどを担当しました。

「未経験からの挑戦」で致命的なトラブルを乗り越える

開発目的は、データ設定、エレシリンダーのモニタリング、ティーチングを簡単に行えるようにすること。モニターの画面設計は、お客様の立場に近い営業部や販売部の意見を参考にし、操作性、視認性、表示する言葉選びなどに注意しながら開発を進めました。

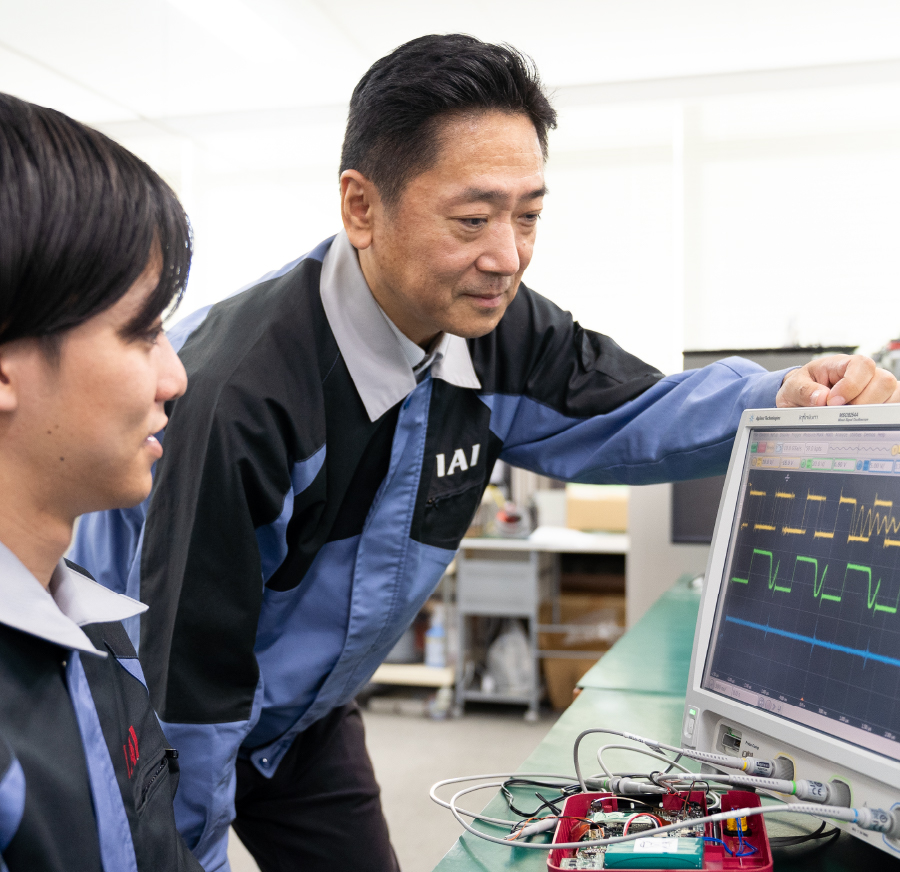

一番の苦労は無線化でした。複数台のエレシリンダーを接続すると、数日に1回、接続が途切れる問題が発生。スマートフォンであれば通信が一瞬途切れても問題ありませんが、産業用ロボットにおいては、決して許されるものではありません。

これまでの電子回路とは異なり、無線機器の障害調査や解析の経験がないため、プロジェクトが停滞。新たに無線専用の計測器や解析ソフトを何種類も導入し、接続が途切れた瞬間に何が起きたのかを徹底的に調査、解析しました。

複合的な要素が絡み合い、1つを解決すれば、また別の問題が起こるという状態が何か月も続きました。それでも、発売まであとわずかというタイミングで接続が途切れる瞬間を突き止めることができ、ソフトウェア処理を変更することにより、問題を解決することができました。

「技術者都合」と「顧客視点」のせめぎ合い

製品開発では、評価試験において想定した性能が出ない、計画不備のため納期が遅れるといった、さまざまな問題が発生します。明確な答えがなかったり、その時点では正解が分からなかったりする中で、リーダーとして決断を下さなければならない場面が多々あります。

そんなときは、「製品の開発目的」「技術者都合ではなく、顧客視点で考える」を判断基準とし、品質、コスト、納期のバランスを考えて、決断するように心がけています。判断基準からずれていなければ、良い妥協も必要です。しかし、開発目的を達成しておらず、顧客視点を欠いている場合は諦めてはいけません。

完成した製品はトラブルもほとんどなく、お客様から好評だと聞いています。アイエイアイとして初の無線化を実現したわけですが、現在ではエレシリンダーの約3割が無線対応製品になりました。本プロジェクトがその礎になったことに、強い達成感と喜びを感じています。

いつもは自ら行う電子回路の設計を初めてチームメンバーに任せ、プロジェクトの成功に全力を注いだという経験は、私自身を技術者として大きく成長させてくれました。無線機器に関するさまざまな知見を得ることもでき、私にとって印象に残るプロジェクトになりました。